Jak zvýšit produktivitu pomoci OEE – CELKOVÁ EFEKTIVITA ZAŘÍZENÍ?

OEE – CELKOVÁ EFEKTIVITA ZAŘÍZENÍ

Co je celková efektivita zařízení (OEE)?

Být produktivní je nutný předpoklad pro úspěch v podnikání. Dlouhodobě úspěšné firmy, se zaměřují na neustálé zvyšování produktivity. Abyste byli produktivní musíte mít motivované a kompetentní zaměstnance na jedné straně. Na druhé straně potřebujete spolehlivé a výkonné strojní zařízení. Jak strojní zařízení efektivně využíváte zjistíte pomocí standardu OEE.

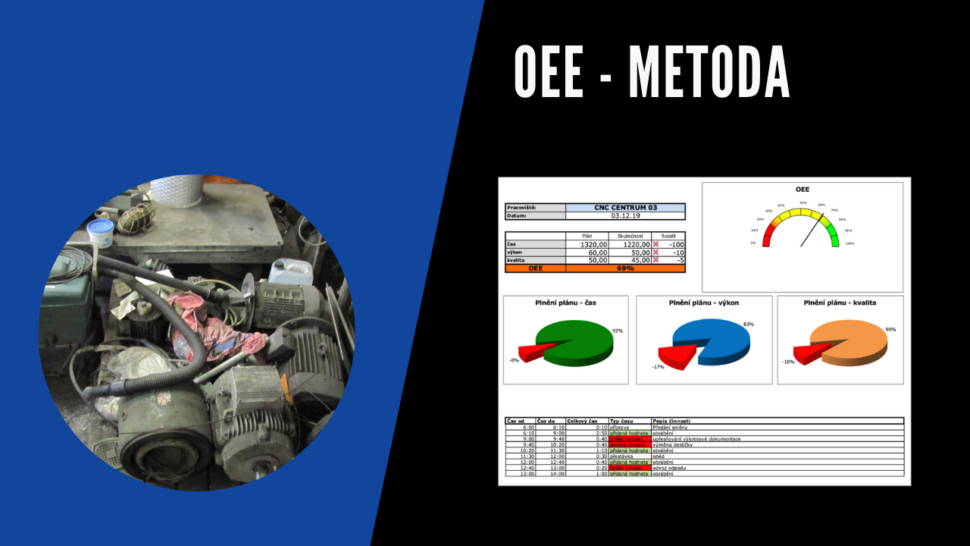

OEE (celková efektivita zařízení) je standard pro měření produktivity a efektivity výroby. Pomocí OEE jste schopni identifikovat procento výrobního času, kdy stroje využíváte skutečně produktivně. Cílem je mít ve výrobě OEE 100%. Když je vaše OEE rovno 100%, tak to znamená, že vyrábíte pouze dobré (kvalitní) díly, bez prostojů a podle plánu.

Měření a analýza OEE je skvělý nástroj pro řízení a optimalizaci výroby – patří k nástrojům Best Practice. Měřením OEE a souvisejících ztrát získáte důležité informace pro systematické vylepšování vašich výrobních procesů .

Metriky OEE lze využít:

- pro identifikaci ztrát

- pro porovnávání trendů měřených veličin

- pro analýzu pokroku a zlepšování produktivity výrobních zařízení

- pro řízení eliminace plýtvání

Co snižuje produktivitu výroby z pohledu OEE?

Produktivita výroby je ovlivněna řadou faktorů. Důležité je tyto faktory popsat a následně analyzovat. Pro lepší pochopení využití potenciálů principů OEE se používá systém “6 velkých ztrát” (Six Big Losses)

Využití času – ztráty dostupnosti

Plánované prostoje – nastavení a seřízení

Nastavení a seřízení zahrnují všechna významné časové úseky, ve kterých je zařízení naplánováno pro výrobu daného produktu, ale není v provozu (nevyrábí) z důvodu přechodu na výrobu jiného produktu nebo zakázku. Nebo z důvodu přizpůsobení stroje pro jiný požadovaný standard výroby (vyšší kvalita, častější kontrola, atd.). Obecně se jedná o každou plánovanou odstávku. Plánované odstávky jsou ztráty dostupnosti .

Typické plánované odstávky:

- nastavení a seřízení

- změna nastavení na jiný výrobek

- najetí na provozní podmínky

- najetí na provozní teplotu

- nutné úpravy a nastavení

- plánované čištění

- kontrola kvality

- plánovaná údržba

- nedostatek materiálu

- nedostatek operátorů

Největšími ztrátami velmi často jsou časy při změně výrobků nebo zakázek. Stroj nebo linku je třeba odstavit, vyčistit, přenastavit a seřídit pro nový výrobek. Celý přechod je vhodné řešit pomocí standardizovaných postupů SMED. (Single-Minute Exchange of Dies).

Neplánované odstávky – selhání technologie – zařízení

Za selhání technologie – zařízení považujeme jakékoliv významné časové období, ve kterém bylo zařízení naplánováno pro výrobu, ale nebylo v provozu, kvůli nějaké poruše. Obecněji za selhání zařízení považujeme jakékoliv neplánované zastavení nebo prostoj. Selhání zařízení je ztráta dostupnosti

Typické důvodů selhání zařízení:

- poruchy nástrojů

- chyby přípravků

- poruchy stroje

- neplánovaná údržba

Je důležité rozlišovat mezi selháním zařízení (ztráta dostupnosti) a krátkým zastavením ( ztráta výkonu ). Někdy je těžké rozlišit mezi těmito principy.

Pro hlubší analýzy je nutné tyto principy srozumitelně nastavit a popsat z důvodů jednoznačného reportingu.

Ztráta výkonu

Výkon

Ztráta výkonu je ovlivněná sníženou rychlosti. Snížení rychlosti je důsledkem všech faktorů, které způsobují, že proces běží, při nižší než maximální možné rychlosti.

Typickým příkladem je:

- opotřebení nástroje

- nestandardní materiály

- uváznutí součástek

- neefektivnost obsluhy

Volnoběh a krátké odstávky

Volnoběh a krátké odstávky představují čas, kdy se zařízení nevyrábí (jede na volnoběh) nebo zastaví na krátkou dobu (obvykle minutu nebo dvě), a zastavení stroje je vyřešeno operátorem. Volnoběh a menší zastavení je ztráta výkonu .

Příklady typických důvodů pro volnoběh a menší odstávky:

- volnoběh

- zablokování stroje – zaseknuté součástky

- uvíznutí materiálu

- zablokovaný tok výroby

- nesprávné nastavení a seřízení

- nesprávně nastavené nebo zablokované senzory

- pravidelné rychlé čištění

- měření a kontrola

Tato kategorie “ztrát” obvykle zahrnuje odstávky, které jsou hluboko pod pět minut a které nevyžadují personál údržby. Proto nejsou velmi často evidované a analyzované. Tyto problémy jsou pak často chronické (stejný problém – jiný den – jiná směna). Dopad neřešení těchto ztrát, může mít velký vliv na produktivitu výroby.

Snížená rychlost

Snížená rychlost znamená, že zařízení běží po určitou dobu pomaleji, než je požadovaná rychlost pro ideální výrobní cyklus (teoreticky nejrychlejší možný čas na výrobu jednoho dílu). Vznikají takzvané pomalé cykly. Snížená rychlost způsobuje ztrátu výkonu.

Příčiny snížené rychlosti:

- špinavé zařízení

- opotřebené vybavení

- špatné mazání

- nekvalitní materiály

- nevhodné podmínky prostředí (teplota, tlak, vlhkost, prašnost …)

- nekompetentní obsluha

- nerovnoměrný chod stroje – spuštění- vypnutí – spuštění

Tato kategorie zahrnuje vše, co brání tomu, aby proces běžel na své teoretické maximální rychlosti (projektovaná rychlost, technologická rychlost (štítek stroje), když je vlastní výrobní proces aktivní – skutečně spuštěn.

Výrobní vady

Procesní vady

Procesní vady zohledňují vadné součásti vyrobené během stabilní (ustálené) výroby. To zahrnuje sešrotované díly i díly, které lze přepracovat. OEE měří kvalitu z pohledu “napoprvé správně”. Řada firem měří kvalitu jen na výstupu. Interní neshody nejsou měřeny a vyhodnocovány. Tyto interní vady mohu mít zásadní vliv na produktivitu výroby. Vady v procesech jsou ztrátou kvality.

Příklady procesních vad:

- nesprávné nastavení zařízení

- chyby obsluhy

- nesprávná manipulace se zařízením

- vypršení platnosti šarže (farmacie, potraviny)

- překročení limitu pro “stárnutí” materiálu (plasty, gumárenství, stavební hmoty)

- kontaminace (farmacie, potraviny)

Vady při rozjezdu

Vady při rozjezdu zahrnují všechny vadné díly vyrobené od spuštění až do dosažení stabilní plánované (ustálené) výroby. Zahrnuje to neopravitelné díly i díly, které lze přepracovat.

Vady při rozjezdu mohou nastat po spuštění jakéhokoliv zařízení a po seřízení při přepnutí výroby. Snížený výnos je ztráta kvality .

Příklady vad při rozjezdu:

- nesprávné nastavení zařízení

- chyby obsluhy

- vadné díly z důvodu nesplnění podmínek pro najetí stroje (zahřátí, tlak atd.)

- vadné díly z důvodu testování a měření při najetí stroje

Řešení šesti velkých ztrát

Nyní, když víme, co je Šest velkých ztrát, a které události k těmto ztrátám přispívají, se můžeme zaměřit na způsoby, jak je sledovat, analyzovat a napravovat.

Zavedení vhodných kategorií informací (o ztrátách) činí analýzu ztrát mnohem jednodušší. Prvotním cílem by měl být rychlý a efektivní sběr dat, s využitím dat po celý den a pokud možno v reálném čase.

Odstranění neplánovaných prostojů je zásadní pro zlepšení OEE. Nejde jen o to, abyste věděli, kolik prostojů ve vašem výrobním procesu nastává (kdy a kde, jak často), ale je velmi důležité, abyste byli schopni ztrátovému času připsat konkrétní příčinu. Následně lze najít kořenovou příčinu, která způsobuje největší prostoje.

Nastavení a úpravy

Čas nastavení a seřízení se obecně měří jako čas mezi poslední dobrou součástí vyrobenou před instalací a prvními konzistentně dobrými součástmi vyrobenými po instalaci. To často zahrnuje podstatné úpravy a nebo dobu zahřátí, aby bylo možné vyrábět díly, které splňují standardy požadované kvality.

Pro snížení těchto ztrát je vhodné implementovat SMED (Single Minute Exchange of Dies).

Často se firmy poměřují s hodnotami OEE pro firmy světové úrovně (world class) (skóre OEE světové úrovně je 85% a více). Nezaměřujte se na absolutní hodnotu OEE, místo toho se zaměřte na svou schopnost neustále zlepšovat svoje OEE pomocí odstraňování kořenových příčin.

Příklad ze strojírenské firmy.

Nový vedoucí nákupu se chtěl předvést vedení, jak umí šetřit a začal nakupovat levnější nástroje pro obráběcí centra. Byl dokonce pochválen na poradě a později dáván za příklad.

Ve skutečnosti však firmě způsobil obrovské škody. Levnější nástroje byly méně kvalitní. V důsledku toho se stalo několik nepříjemných událostí. Obráběči zjistili, že se nástroje rychleji opotřebovávají. Museli snížit otáčky stroje. Nutné bylo i častější seřizování. Tím se prodloužil celý proces výroby. Rovněž se zhoršila kvalita výrobků a naneštěstí došlo i k tomu, že se nekvalitní výrobek dostal k zákazníkovi.

Firma musela učinit opravu na své náklady a zaplatit penále. Nakonec o daného zákazníka přišla.

Špatně nastavený cíl tedy způsobil, že firma ušetřila pár korun. Na druhé straně se však citelně zvýšily náklady a v konečné fázi přišla společnost o zákazníka.

TOTO JSME OBJEVILI, DÍKY IMPLEMENTACI OEE